- Принцип изготовления

- Свойства и преимущества

- Марки газоблоков и их применение

- Точность размеров и категории

- Критерии выбора газосиликата

- Заключение

В современном строительстве выбор материалов определяет долговечность, энергоэффективность и стоимость объекта. Одним из лидеров в сегменте стеновых материалов являются газосиликатные блоки, сочетающие доступную цену с выдающимися эксплуатационными характеристиками. Их популярность объясняется оптимальным соотношением стоимости и качества, что делает материал экономически выгодным решением для различных типов зданий.

Интересно, что история газобетона началась ещё в конце XIX века, но современный автоклавный газосиликат, каким мы его знаем сегодня, был усовершенствован к концу XX столетия. Это материал с ячеистой структурой, который проходит обработку паром под высоким давлением в автоклавах, что обеспечивает его однородность и прочность.

Газобетон служит основой для создания газосиликатных блоков с заданными свойствами.

Принцип изготовления

Производство газосиликатных блоков — это высокотехнологичный процесс, основанный на химической реакции. В качестве сырья используются экологически чистые компоненты:

- Кварцевый песок;

- Портландцемент;

- Известь;

- Гипс;

- Вода.

Ключевой этап — добавление алюминиевой пудры или пасты, которая выступает как газообразователь. В результате реакции с известью выделяется водород, формирующий равномерную пористую структуру по всему объёму материала. После вспучивания массу нарезают на блоки заданных размеров и отправляют в автоклав для твердения в среде насыщенного пара при температуре около 180–200 °C и давлении. Эта технология не только энергоэффективна, но и полностью безопасна для окружающей среды, так как не сопровождается вредными выбросами.

Свойства и преимущества

Газосиликатные блоки уникальным образом объединяют достоинства камня и дерева: они прочны, как камень, и тёплы, как древесина. Их ячеистая структура, где до 80% объёма занимают замкнутые поры с воздухом, предопределяет основные эксплуатационные преимущества.

Микропористая структура обеспечивает не только теплоизоляцию, но и высокую пожаробезопасность материала.

Рассмотрим ключевые свойства, сделавшие газосиликат столь востребованным:

- Лёгкость и крупный формат. Небольшой вес при значительных габаритах (например, один блок может заменять до 15–20 кирпичей) ускоряет кладку в 3–4 раза, снижает нагрузку на фундамент и позволяет обходиться без тяжёлой грузоподъёмной техники.

- Отличная обрабатываемость. Блоки легко пилятся ручной или электрической ножовкой, фрезеруются, штробятся и сверлятся, что упрощает прокладку коммуникаций и создание сложных архитектурных форм.

- Экологичность. По этому параметру газосиликат сопоставим с натуральной древесиной, так как производится из минерального сырья. Он не выделяет вредных веществ, не гниёт и не подвержен биологическому поражению.

- Низкая теплопроводность. Благодаря воздушным порам материал отлично сохраняет тепло. Стены из газосиликата требуют менее мощного утепления по сравнению с кирпичными, что ведёт к экономии на отоплении.

Стены из газосиликата способствуют поддержанию комфортного микроклимата в доме в любое время года.

- Морозостойкость. Специальные модификаторы и структура материала позволяют выдерживать многочисленные циклы замораживания-оттаивания (до 100 и более циклов для качественных марок), что особенно важно для российского климата.

- Хорошая звукоизоляция. Пористость эффективно поглощает звуковые волны, создавая акустический комфорт внутри помещений даже в шумных городских условиях.

- Пожаробезопасность. Газосиликат относится к негорючим материалам (класс НГ) и может в течение нескольких часов противостоять открытому огню, не теряя несущей способности.

- Достаточная прочность на сжатие. Позволяет использовать блоки для возведения несущих стен в малоэтажном строительстве (до 3 этажей) и в качестве заполнителя в каркасно-монолитных конструкциях.

- Паропроницаемость. Материал способен "дышать регулируя влажность в помещении, что предотвращает образование сырости и плесени.

Главным конструктивным ограничением считается относительно невысокая прочность на изгиб, что требует обязательного устройства жёсткого фундамента (обычно монолитной плиты или ленты) и армирования кладки в каждом 3–4 ряду.

Зависимость свойств блока от его плотности: чем меньше воздуха, тем выше прочность, но ниже теплоизоляция.

Марки газоблоков и их применение

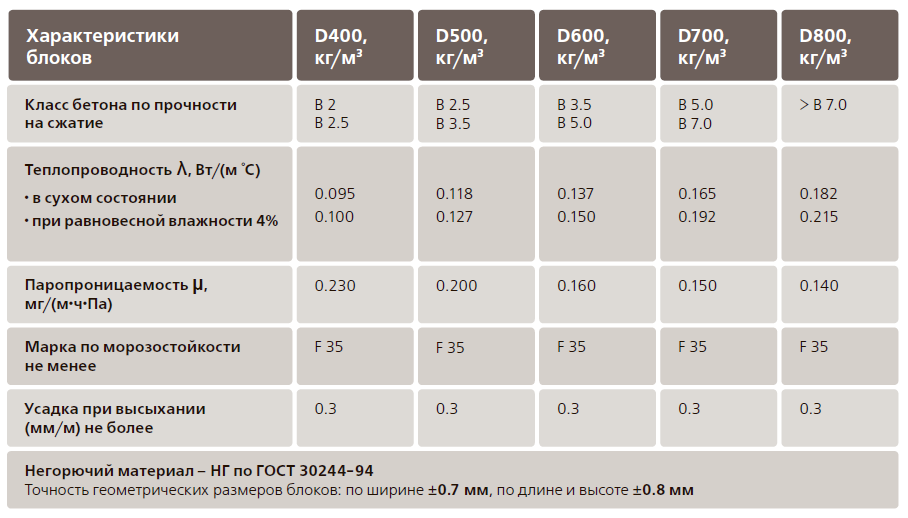

Основной классификационный признак газосиликатных блоков — плотность, которая обозначается буквой D и числом, указывающим на массу одного кубометра материала в килограммах. От плотности напрямую зависят прочность и теплоизоляционные качества.

- D300–D400 (теплоизоляционные). Блоки с низкой плотностью и наилучшими теплоизоляционными свойствами. Применяются для утепления несущих стен, возведения ненагруженных перегородок и в качестве заполнения каркасов.

- D500 (конструкционно-теплоизоляционные). Наиболее сбалансированная и популярная марка. Оптимальна для строительства несущих стен частных домов, коттеджей (до 3 этажей), а также для внутренних перегородок.

- D600 и выше (конструкционные). Обладают максимальной прочностью, но меньшей способностью сохранять тепло. Используются для возведения несущих стен многоэтажных зданий (с монолитным каркасом), устройства перемычек и армированных поясов.

Классификация блоков по плотности и их основное назначение в строительстве.

Точность размеров и категории

Геометрическая точность блоков — критически важный параметр, влияющий на выбор кладочного раствора, скорость работ и качество стены. Согласно ГОСТу, блоки делятся на три категории точности:

- Категория I (высокая точность). Допустимые отклонения не превышают 1–1,5 мм. Предназначены для кладки на тонкослойный клей (толщина шва 1–3 мм), что исключает мостики холода и даёт идеально ровную стену.

- Категория II (повышенная точность). Отклонения до 2–3 мм. Также используются с клеевыми составами, но требуют более внимательной подгонки.

- Категория III (обычная точность). Допуски могут достигать 3–5 мм. Такие блоки укладывают на традиционный цементно-песчаный раствор с толстым швом (около 10 мм), что ухудшает теплотехнические характеристики стены.

Для ответственного строительства, особенно при возведении наружных стен, рекомендуется использовать блоки I или II категории точности.

Критерии выбора газосиликата

При подборе материала для конкретного проекта необходимо комплексно оценить несколько факторов:

- Назначение и нагрузки. Определите требуемую марку плотности (D) исходя из этажности и типа конструкции (несущая стена, перегородка, утепление).

- Теплотехнический расчёт. Учитывайте коэффициент теплопроводности выбранной марки и необходимую толщину стены для вашего климатического региона.

- Геометрия блока. Размеры (длина, высота, толщина) и категория точности влияют на технологию кладки и расход клея.

- Производитель и цена. Отдавайте предпочтение продукции известных заводов, работающих по ГОСТ. Сравнивайте не цену за штуку, а стоимость кубометра кладки с учётом всех сопутствующих материалов (клей, арматура).

- Дополнительные свойства. Обращайте внимание на заявленную морозостойкость (F), которая должна быть не ниже F35 для наружных стен.

Заключение

Газосиликатные блоки заслуженно занимают лидирующие позиции в современном малоэтажном и каркасном строительстве. Они предлагают уникальную комбинацию скорости возведения, энергоэффективности, экологичности и экономической целесообразности. Успех применения этого материала напрямую зависит от грамотного выбора марки по плотности, категории точности и соблюдения правил кладки, включая устройство надёжного фундамента и армирования. Осознанный подход к выбору и работе с газосиликатом позволяет построить тёплый, долговечный и комфортный дом с оптимальными финансовыми вложениями.

Материал основан на информации от 2017-01-21, актуальные технические характеристики уточняйте у производителей.