В отличие от традиционных методов, где тепло подводится извне (например, от электрической дуги), сварка трением генерирует тепловую энергию непосредственно в зоне соединения. Это достигается за счет интенсивного трения между соединяемыми деталями.

Для создания необходимого тепла одну деталь вращают, в то время как вторая остается неподвижной или вращается в противоположном направлении. Одновременно детали прижимаются друг к другу с постоянным или увеличивающимся усилием. Процесс завершается осадкой (пластической деформацией) и резкой остановкой вращения, что приводит к образованию прочного монолитного соединения.

Ключевые преимущества сварки трением

По сравнению с классической стыковой электросваркой, метод трения обладает рядом существенных эксплуатационных достоинств:

- Энергоэффективность: Значительно снижаются затраты электроэнергии, так как тепло образуется только в нужном месте.

- Высокая надежность: Качество шва определяется в первую очередь теплофизическими свойствами самих материалов, что обеспечивает стабильный результат.

- Минимальная подготовка поверхностей: Окалина, ржавчина, масла и загрязнения не являются препятствием — они выгорают или выдавливаются в грат (выступ) на начальном этапе сварки.

- Допуск на неточность: Качество соединения не страдает даже при нарушении параллельности заготовок до угла примерно в 6 градусов.

- Экологичность и безопасность: Процесс не сопровождается вредным ультрафиолетовым излучением или выделением токсичных газов.

- Технологичность: Оборудование для сварки трением отличается простотой конструкции, легко поддается обслуживанию, механизации и полной автоматизации.

Практическое руководство: сварка трением на токарном станке

Соединение металлических стержней

В патрон станка и в пиноль задней бабки зажимаются два прутка. Диаметр заготовок может варьироваться от 3.5 мм до 200 мм. Важное преимущество метода — возможность сваривать как однородные материалы (сталь, алюминий, медь), так и разнородные комбинации:

- Сталь с алюминием;

- Сталь с медью;

- Алюминий с бронзой и другие.

Способ практически не имеет ограничений по сочетаемости материалов, позволяя соединять даже те металлы, которые не поддаются обычной сварке.

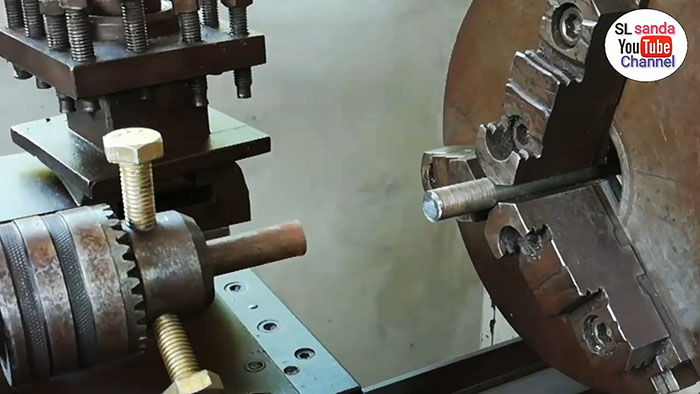

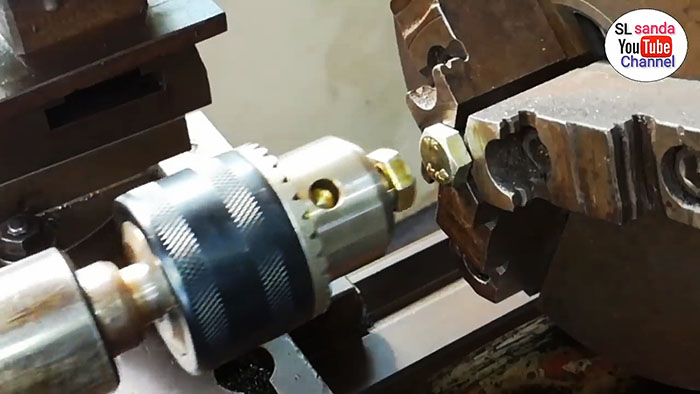

В описанном примере пруток в задней бабке фиксируется с помощью трех болтов, равномерно расположенных в патроне. Эти же болты используются для точной центровки заготовок относительно друг друга. После центровки бабку подводят до соприкосновения торцов прутков и либо фиксируют, либо удерживают вручную, чтобы в процессе иметь возможность увеличивать прижимное усилие, как того требует технология.

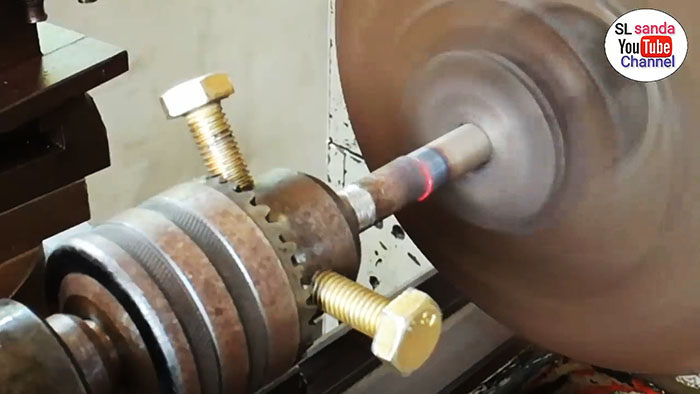

При включении станка пруток в патроне начинает вращаться. Второй пруток остается неподвижным, хотя для ускорения процесса можно заставить его вращаться в противоположную сторону.

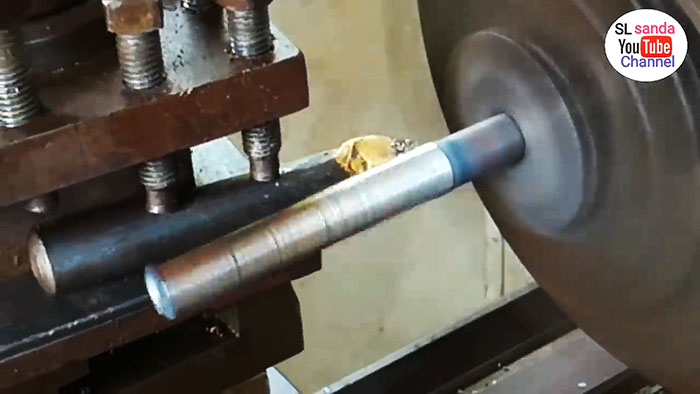

Вскоре в зоне контакта появляются характерные цвета побежалости, которые распространяются по пруткам. Это верный признак интенсивного разогрева металла от трения.

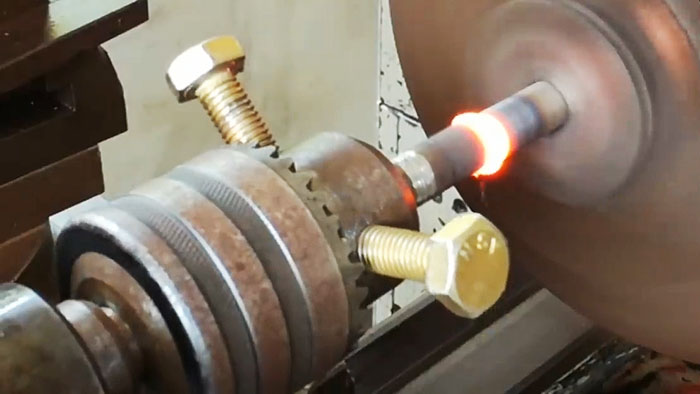

Через некоторое время металл в стыке начинает ярко светиться, а размягченный материал выдавливается наружу, образуя кольцевой грат. В этот грат уходят все окислы, загрязнения и неметаллические включения.

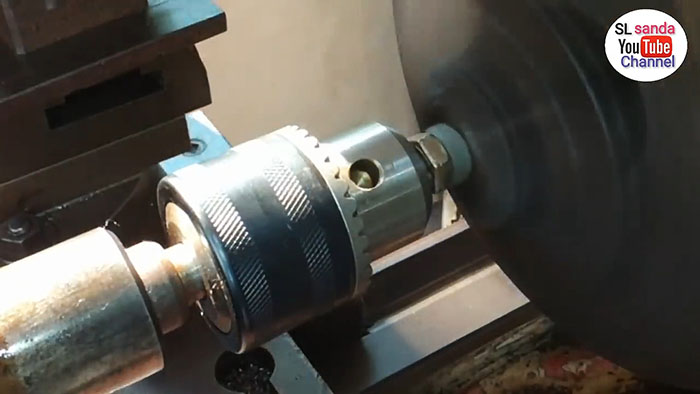

В момент максимального свечения станок необходимо резко остановить, чтобы произошло схватывание. Если бабка не закреплена, в этот момент нужно плавно увеличить давление на нее, компенсируя выдавливание металла и обеспечивая более плотный контакт.

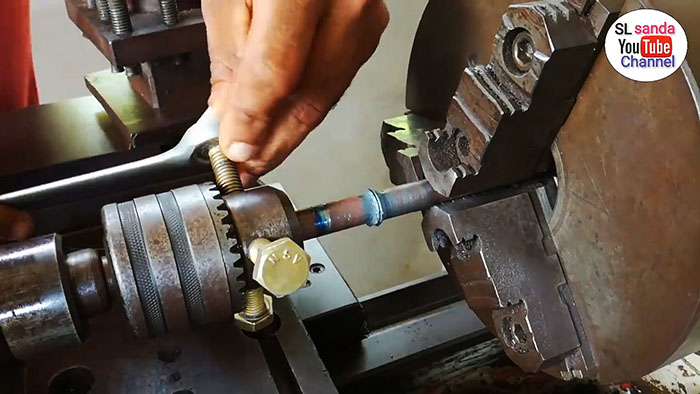

После прекращения свечения (сигнал о завершении схватывания) можно ослабить крепление и отвести бабку. Далее следует этап контроля качества.

Включив станок снова, можно заметить небольшое биение приваренного прутка из-за первоначальной неточности центровки. Этот дефект легко устраняется проточкой, одновременно с которой снимается и грат.

Более глубокая проточка зоны соединения демонстрирует полную однородность металла — шов практически неотличим от основного тела заготовки.

Для дополнительной проверки соединенные стержни зажимают в тисках и делают пропил болгаркой в зоне стыка. И вновь визуальный осмотр подтверждает высокое качество сварки — металл выглядит монолитным.

Сварка болтов

Аналогичным способом можно соединять и стандартные болты, например, головками. Технология та же: один болт — в патроне, второй — в бабке.

Детали сводятся торцами, включается вращение, увеличивается прижимное усилие, и в критический момент яркого свечения привод выключается.

Сварка трением открывает уникальные возможности, позволяя надежно соединять «несвариваемые» комбинации: сталь и алюминий, разные классы сталей, а также многие виды пластмасс.

Технологические ограничения и оптимальные параметры

Расчеты и практический опыт показывают, что сварка трением наиболее эффективна для заготовок диаметром от 6 до 100 мм. Соединение прутков толще 200 мм становится экономически невыгодным из-за потребности в огромной мощности (сотни киловатт) и колоссальном осевом усилии (миллионы ньютонов). С другой стороны, сварка очень тонких прутков (менее 3.5 мм) также затруднительна: она требует чрезвычайно высоких оборотов и мастерства для точного определения момента остановки.