Содержание

- Принцип вибропрессования строительных блоков

- Конструктивные особенности вибропрессов

- Основные типы вибропрессующего оборудования

- Практическое руководство по самостоятельному изготовлению

В условиях постоянного роста цен на строительные материалы многие ищут альтернативные способы обеспечения стройки. Использование легких бетонных блоков (пенобетонных, керамзитобетонных, шлакобетонных) стало реальной заменой традиционному кирпичу, особенно в малоэтажном строительстве. Эти материалы сочетают меньший вес с увеличенными размерами, что ускоряет процесс кладки и сокращает расход раствора. Возможность самостоятельного производства таких блоков привлекает как частных застройщиков, так и начинающих предпринимателей. В промышленности для этого применяется специализированное оборудование, причем вибропресс может использоваться не только для блоков, но и для изготовления тротуарной плитки, бордюров, декоративных элементов и других изделий из бетона.

Вибропресс — это специализированная установка для формовки штучных строительных материалов из полусухих бетонных смесей.

Принцип вибропрессования строительных блоков

В основе работы вибропресса лежит комбинированное воздействие на бетонную смесь: вибрация и давление (так называемый «пригруз»). Этот метод позволяет использовать жесткие, малоподвижные смеси, что в итоге дает очень прочные и долговечные изделия с точной геометрией.

Ключевое преимущество технологии — возможность применения крупных и дешевых заполнителей, часто являющихся отходами производства: керамзита, шлака, опилок, боя кирпича или отсева. Это значительно снижает себестоимость блоков. Жесткая стальная матрица обеспечивает повторяемость размеров, что критически важно для скорости и качества кладки.

Технологический цикл вибропрессования включает следующие этапы:

- Дозированная порция готовой бетонной смеси загружается в мерный бункер, а затем в формовочную матрицу.

- Пуансон (прессующая плита) опускается на смесь, создавая давление. Одновременно включается вибратор. Сочетание прессования и вибрации уплотняет смесь, вытесняя до 95% воздуха и обеспечивая плотное прилегание частиц заполнителя друг к другу.

Благодаря высокому давлению в качестве заполнителя можно использовать разнообразные, в том числе крупнофракционные, материалы.

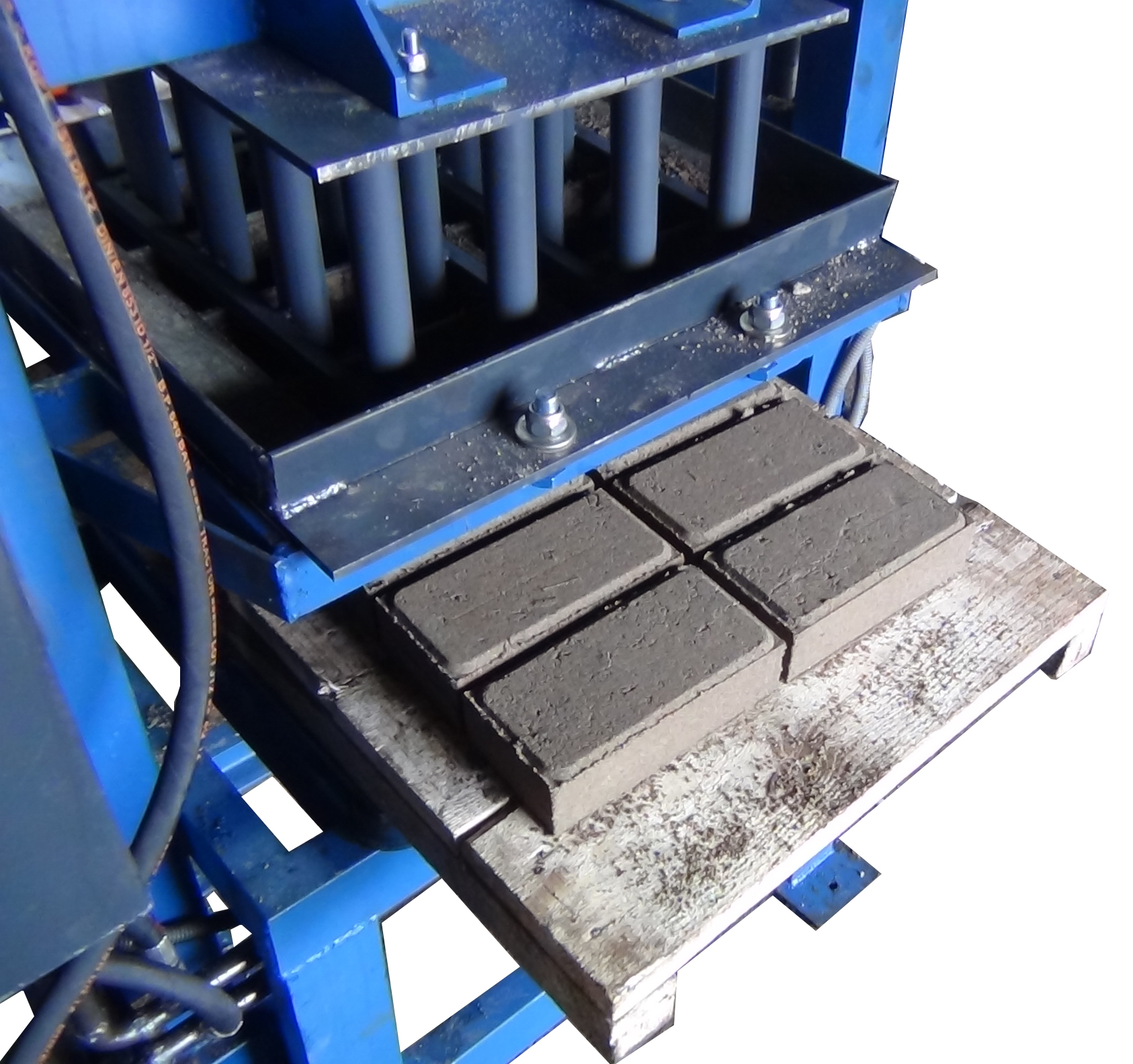

- Цикл уплотнения длится около минуты. После этого готовое изделие выталкивается из матрицы на поддон или прямо на пол (в мобильных моделях).

- Сформованные блоки отправляются на сушку, которая может быть естественной или ускоренной в пропарочных камерах.

Несмотря на кажущуюся простоту, вибропресс — это сбалансированная конструкция, все узлы которой должны выдерживать значительные вибрационные и механические нагрузки.

Конструктивные особенности вибропрессов

Качество и производительность установки во многом определяются ее оснасткой. Главный формообразующий элемент — матрица. Это стальной короб без дна, который устанавливается на поддон или на ровную поверхность. Над матрицей закреплен пуансон, форма которого соответствует лицевой стороне будущего блока. Пуансон может приводиться в действие электродвигателем, гидравликой или вручную через рычажную систему.

Вибрация создается одним или несколькими вибраторами — электродвигателями со смещенным центром тяжести (эксцентриками). Их колебания передаются на матрицу, обеспечивая уплотнение смеси.

Жесткая стальная пресс-форма (матрица и пуансон) гарантирует точную и стабильную геометрию готовых камней.

Промышленные вибропрессы могут комплектоваться дополнительным оборудованием для автоматизации:

- Бункерами-дозаторами для подачи смеси.

- Ленточными транспортерами для перемещения поддонов и готовых блоков.

- Смесительными узлами.

- Пропарочными камерами для термообработки.

- Системами автоматического управления.

Перед тем как взяться за изготовление самодельного станка, важно разобраться в основных типах существующего оборудования.

Основные типы вибропрессующего оборудования

Существует множество моделей вибропрессов, но их можно классифицировать по ключевым признакам.

Мобильные вибропрессы оптимальны для работы в теплом климате прямо под открытым небом.

По мобильности:

- Мобильные (передвижные, «несушки»). Компактные установки на колесах. Матрица прижимается к ровному полу или площадке, которая становится нижней стенкой формы. После формовки матрица поднимается, оставляя блок на месте, и станок перекатывается дальше. Главный плюс — не нужно транспортировать тяжелые блоки. Минусы: требуют идеально ровной площадки большой площади (от 300 м²), сложности с автоматизацией подачи смеси и складированием.

- Стационарные. Крупные, высокопроизводительные установки. Часто используют поддоны, которые являются частью формы. Более универсальны и легче автоматизируются, но требуют организованного производства с запасом поддонов и места для сушки.

Конструкция вибропресса может сильно варьироваться в зависимости от его назначения и требуемой производительности.

По типу привода пуансона:

- Ручные. Давление создается оператором через систему рычагов. Самые простые и дешевые, популярны для самоделок. Недостатки: низкая производительность, высокие физические нагрузки, ограниченное качество уплотнения и, как следствие, прочности блока.

- Гидравлические. Обеспечивают высокое и контролируемое давление, полностью автоматизированы. Надежны, но дороги в изготовлении и обслуживании.

- Электромеханические. Компромиссный вариант. Привод осуществляется через электродвигатель и механическую передачу. Более доступны, чем гидравлические, но уступают им в производительности и степени автоматизации.

Для организации эффективного производства с использованием стационарного вибропресса необходимы значительные производственные площади.

Практическое руководство по самостоятельному изготовлению

Решив сделать вибропресс своими руками, не стоит обманываться кажущейся простотой чертежей из интернета. Ошибки в расчетах приведут к низкому качеству блоков, малой производительности и быстрой поломке станка.

Ключевые моменты для успешной сборки:

- Прочность и виброустойчивость. Конструкция должна быть массивной и жесткой, чтобы гасить вибрации, а не усиливать их. Все инерционные параметры (масса, центр тяжести узлов) требуют тщательного расчета.

- Правильный вибратор. Для жестких смесей нужна вибрация с большой амплитудой. Вибратор (электродвигатель с эксцентриком) должен быть правильно рассчитан и надежно закреплен. Неверная установка вызовет «закипание» смеси без равномерного уплотнения.

- Защита от самораскручивания. Все болтовые соединения в зоне вибрации должны быть зафиксированы контргайками, шплинтами или иным способом.

Базовая конструкция простейшего одноматричного вибропресса включает:

- Корпус-матрицу, сваренный из листовой стали.

- Пустотообразователи конической формы (если нужны пустотелые блоки).

- Пуансон с рычажным механизмом для создания давления.

- Электродвигатель малой мощности (0.5-1.5 кВт) с эксцентриком в качестве вибратора.

Такой станок имеет низкую производительность (1 блок за цикл) и подойдет для мелких построек (гараж, сарай). Для строительства дома лучше сразу проектировать станок с матрицей на 2-4 блока.

Советы по настройке и улучшению:

- Установка потенциометра (регулятора оборотов) на вибратор позволит гибко настраивать амплитуду вибрации, компенсируя возможные ошибки сборки.

- Калибровку проводят опытным путем, проверяя устойчивость станка и качество пробных блоков. Рабочая поверхность должна быть строго горизонтальной.

- Массу и смещение эксцентрика подбирают так, чтобы вибрация была эффективной, но не разрушающей для конструкции станка.

- Для удобства самодельный станок можно оснастить простой рычажной системой или колесами для перемещения по площадке.

Главный критерий целесообразности — экономический расчет. Перед началом работы подсчитайте стоимость всех материалов для станка и себестоимость одного блока с учетом расходников. Только если итоговая цифра будет существенно ниже рыночной цены готовых блоков, изготовление вибропресса своими руками имеет смысл.

Материал был первоначально опубликован 29 ноября 2016 года.